eMeS-bkw: Nowoczesne stanowisko pracy

W ciągu ostatnich dekad przemysł obróbki metali przeszedł rewolucję technologiczną, przekształcając się z tradycyjnych, rzemieślniczych metod w wysoce zautomatyzowane procesy produkcyjne.

Kluczowymi momentami w tej ewolucji były wprowadzenie komputerowego sterowania numerycznego (CNC) oraz robotyki przemysłowej, które znacząco zwiększyły precyzję, efektywność i bezpieczeństwo pracy. Nowoczesne technologie nie tylko umożliwiają bardziej skomplikowane i dokładne operacje, ale również przyczyniają się do obniżenia kosztów produkcji i minimalizacji błędów ludzkich.

Innowacje w dziedzinie obróbki metali rewolucjonizują cały przemysł, oferując firmom narzędzia pozwalające na osiąganie niespotykanych dotąd poziomów precyzji i wydajności. Wprowadzenie nowoczesnych technologii, takich jak zaawansowane oprogramowanie do zarządzania produkcją, zrobotyzowane stanowiska spawalnicze oraz nowoczesne systemy cięcia laserowego, stanowi kluczowy element strategii firm dążących do utrzymania konkurencyjności na dynamicznie zmieniającym się rynku. W eMeS to rozumiemy, dlatego stawiamy na nowoczesność.

eMeS = nowoczesność

Działamy na rynku od ponad dwóch dekad, specjalizuje się w cięciu, gięciu oraz spawaniu blach. Przez lata systematycznie rozwijaliśmy naszą ofertę, inwestując w najnowsze technologie i dostosowując się do zmieniających się potrzeb rynku. Obecnie jesteśmy w stanie realizować nawet najbardziej skomplikowane zlecenia, dzięki czemu zyskaliśmy zaufanie licznych klientów zarówno w kraju, jak i za granicą.

Nasza wizja opiera się na dążeniu do perfekcji w każdym aspekcie naszej działalności, od jakości produktów po terminowość realizacji zamówień. Misją naszej firmy jest dostarczanie klientom produktów najwyższej jakości, które spełniają ich oczekiwania i przewyższają standardy branżowe. Aby osiągnąć te cele, stale inwestujemy w rozwój technologiczny, szkolenia pracowników oraz optymalizację procesów produkcyjnych. Jesteśmy przekonani, że innowacje są kluczem do sukcesu i pozwalają nam nieustannie się rozwijać oraz oferować coraz lepsze rozwiązania naszym klientom.

Nowoczesne oprogramowanie do zarządzania i planowania produkcji

Każde zlecenia zaczyna się w systemie, jeżeli już tu są problemy, to nie wróży to dobrze dla całego zamówienia. Dlatego postawiliśmy na system CncKad, stworzony przez firmę Metalix. To zaawansowane oprogramowanie CAD/CAM, które stanowi serce nowoczesnych procesów produkcyjnych w naszej firmie. Dzięki szerokiemu zakresowi funkcji cncKad umożliwia nie tylko projektowanie i programowanie CNC, ale również optymalizację cięcia, zarządzanie zleceniami produkcyjnymi oraz integrację z innymi systemami informatycznymi stosowanymi w przedsiębiorstwie.

Funkcjonalności cncKad obejmują m.in. moduły do projektowania 2D i 3D, automatycznego generowania kodów CNC, optymalizacji nestingu, a także zarządzania bibliotekami materiałów i narzędzi. Oprogramowanie charakteryzuje się intuicyjnym interfejsem użytkownika, który pozwala na szybkie i łatwe tworzenie nawet najbardziej skomplikowanych projektów. Dzięki możliwości integracji z systemami ERP cncKad zapewnia pełną kontrolę nad procesami produkcyjnymi, umożliwiając monitorowanie postępu realizacji zleceń i zarządzanie zasobami w czasie rzeczywistym.

Zalety stosowania cncKad w produkcji

Wdrożenie cncKad w naszej firmie przyniosło szereg korzyści, które znacząco wpłynęły na efektywność i jakość produkcji. Przede wszystkim, automatyzacja procesów planowania produkcji pozwoliła na skrócenie czasu potrzebnego na przygotowanie zleceń oraz minimalizację błędów ludzkich. Dzięki zaawansowanym algorytmom optymalizacji nestingu, oprogramowanie umożliwia maksymalne wykorzystanie materiałów, co przekłada się na zmniejszenie ilości odpadów i obniżenie kosztów produkcji.

CncKad znacząco zwiększa również precyzję i jakość wykonywanych elementów. Automatyczne generowanie kodów CNC oraz możliwość symulacji procesów produkcyjnych pozwalają na wczesne wykrycie potencjalnych błędów i ich eliminację jeszcze przed rozpoczęciem produkcji. Dzięki temu, gotowe produkty spełniają najwyższe standardy jakości, co przekłada się na zadowolenie naszych klientów oraz długotrwałe relacje biznesowe.

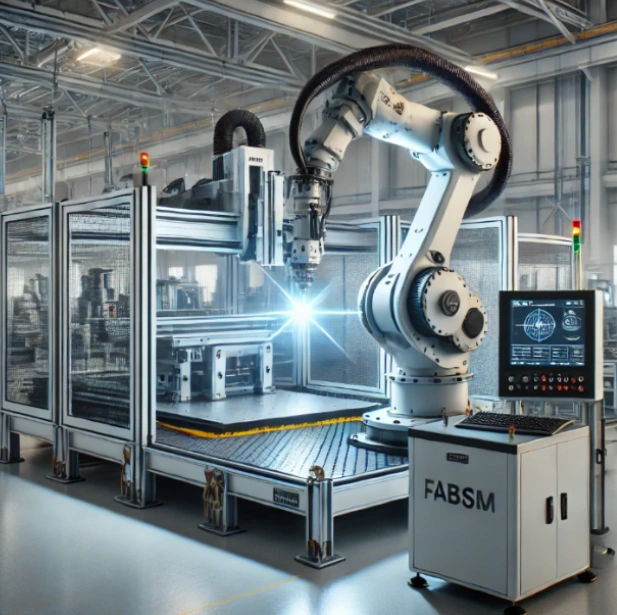

Stanowisko do zrobotyzowanego spawania metodą CMT

Technologia Cold Metal Transfer (CMT) to innowacyjna metoda spawania, która charakteryzuje się wyjątkowo niską temperaturą procesu spawania. Dzięki temu zminimalizowane zostają odkształcenia materiału oraz ryzyko jego przegrzania, co jest szczególnie istotne przy pracy z cienkimi blachami i materiałami o wysokiej przewodności cieplnej. W tradycyjnych metodach spawania często występują problemy z odpryskami i niestabilnym łukiem, co może wpływać na jakość spoiny. Technologia CMT eliminuje te problemy, zapewniając stabilny łuk i precyzyjne wtopienie.

Zastosowania technologii CMT w przemyśle są szerokie. W branży obróbki metali jest szczególnie ceniona za możliwość spawania cienkich blach bez ryzyka ich deformacji. Ponadto, CMT umożliwia spawanie różnych materiałów, w tym aluminium i stali nierdzewnej, co zwiększa jej uniwersalność. Przykłady zastosowań obejmują przemysł motoryzacyjny, lotniczy, a także produkcję sprzętu AGD, gdzie wysoka jakość spoiny i minimalne odkształcenia są kluczowe.

Robot Kawasaki BA06

Robot Kawasaki BA06 to zaawansowane narzędzie, które znacząco zwiększa efektywność i precyzję procesów spawalniczych w naszej firmie. Specyfikacja techniczna robota obejmuje zasięg roboczy wynoszący 1,45 metra, nośność do 6 kg oraz wyjątkową dokładność pozycjonowania wynoszącą ±0,06 mm. Te parametry sprawiają, że BA06 jest idealnym rozwiązaniem do precyzyjnych zadań spawalniczych.

Zdolności robota Kawasaki BA06 obejmują nie tylko spawanie, ale również manipulację materiałami, co zwiększa jego wszechstronność. Dzięki zastosowaniu zaawansowanych algorytmów sterowania, robot może wykonywać skomplikowane trajektorie ruchu, co jest szczególnie przydatne przy spawaniu elementów o nieregularnych kształtach. Przykłady zastosowania robota obejmują spawanie ram konstrukcyjnych, elementów karoserii oraz komponentów maszyn przemysłowych.

Spawarka Fronius Tpsi4000 CMT

Spawarka Fronius Tpsi4000 CMT to zaawansowane urządzenie, które w połączeniu z robotem Kawasaki BA06 tworzy niezwykle efektywne stanowisko spawalnicze. Charakterystyka spawarki obejmuje szereg funkcji, które zapewniają najwyższą jakość spoiny. Stabilność łuku, precyzyjne sterowanie parametrami spawania oraz zaawansowane systemy chłodzenia to tylko niektóre z cech, które wyróżniają Tpsi4000 CMT na tle innych urządzeń.

Właściwości i korzyści wynikające z użycia spawarki Fronius Tpsi4000 CMT obejmują możliwość spawania różnorodnych materiałów, minimalne odkształcenia spawanych elementów oraz wysoka jakość i estetyka spoiny. Dzięki technologii CMT, spawarka ta jest idealnym narzędziem do zadań wymagających precyzji i wysokiej jakości wykończenia, co jest szczególnie istotne w branżach takich jak motoryzacja, lotnictwo i produkcja urządzeń elektronicznych.

Integracja robota Kawasaki BA06 i spawarki Fronius Tpsi4000 CMT

Integracja robota Kawasaki BA06 ze spawarką Fronius Tpsi4000 CMT tworzy zautomatyzowane stanowisko spawalnicze, które zapewnia nie tylko wysoką efektywność, ale również doskonałą jakość wykonania. Synchronizacja pracy robota i spawarki pozwala na automatyzację procesów spawalniczych, co znacząco redukuje czas potrzebny na realizację zleceń i minimalizuje ryzyko błędów.

Korzyści z zastosowania zrobotyzowanego stanowiska spawalniczego

Zastosowanie zrobotyzowanego stanowiska spawalniczego w naszej firmie przynosi szereg korzyści. Przede wszystkim, zwiększa wydajność i jakość spawów, co jest kluczowe dla spełnienia wymagań naszych klientów. Automatyzacja procesów pozwala również na redukcję kosztów produkcji, poprzez zmniejszenie zużycia materiałów i minimalizację ilości odpadów.

Bezpieczeństwo pracy to kolejny istotny aspekt. Zastosowanie robotów do zadań spawalniczych eliminuje ryzyko związane z pracą w niebezpiecznych warunkach, co przyczynia się do poprawy warunków pracy i zwiększenia zadowolenia pracowników. Dzięki temu zrobotyzowane stanowisko spawalnicze jest nie tylko efektywnym narzędziem produkcyjnym, ale również kluczowym elementem naszej strategii zrównoważonego rozwoju.

Nowoczesny Laser: KIMLA Powercut 1530

Technologia cięcia laserowego to zaawansowany proces obróbki metali, który wykorzystuje skupioną wiązkę światła do precyzyjnego cięcia materiałów. Lasery w obróbce metali są stosowane ze względu na swoją zdolność do wykonywania niezwykle dokładnych cięć, nawet w przypadku skomplikowanych kształtów. Technologia ta jest nie tylko szybka, ale również efektywna energetycznie, co przekłada się na niższe koszty produkcji i mniejsze zużycie materiałów.

Cięcie laserowe znajduje szerokie zastosowanie w wielu branżach, od motoryzacyjnej, przez lotniczą, aż po elektronikę i produkcję mebli. Możliwość cięcia różnych materiałów, w tym stali, aluminium, tytanu i tworzyw sztucznych, czyni technologię laserową wszechstronnym narzędziem produkcyjnym.

Specyfikacja lasera KIMLA Powercut 1530

Laser KIMLA Powercut 1530 to zaawansowane urządzenie, które wyróżnia się wyjątkową precyzją i wydajnością. Specyfikacja techniczna tego lasera obejmuje obszar roboczy o wymiarach 1500 x 3000 mm, co umożliwia cięcie dużych arkuszy blachy. Urządzenie jest wyposażone w źródło lasera o mocy 4 kW, które zapewnia szybkie i dokładne cięcie nawet najtwardszych materiałów.

KIMLA Powercut 1530 charakteryzuje się również zaawansowanym systemem sterowania, który umożliwia pełną automatyzację procesu cięcia. Dzięki temu operatorzy mogą programować skomplikowane operacje, monitorować postęp prac w czasie rzeczywistym oraz szybko dostosowywać parametry cięcia do zmieniających się potrzeb produkcyjnych.

Zalety stosowania KIMLA Powercut 1530 w firmie

Wdrożenie lasera KIMLA Powercut 1530 przyniosło naszej firmie liczne korzyści. Przede wszystkim, precyzja i szybkość cięcia znacząco zwiększyły wydajność produkcji. Możliwość cięcia skomplikowanych kształtów bez konieczności dodatkowej obróbki mechanicznej pozwala na oszczędność czasu i materiałów. Efektywność energetyczna lasera przekłada się na niższe koszty operacyjne, co jest istotnym czynnikiem w kontekście konkurencyjności firmy.

Integracja lasera z innymi systemami produkcyjnymi

Integracja lasera KIMLA Powercut 1530 z innymi systemami produkcyjnymi, takimi jak oprogramowanie cncKad, umożliwia pełną automatyzację procesów obróbki metali. Dzięki temu możemy tworzyć kompleksowe programy cięcia, które są automatycznie przesyłane do lasera, eliminując konieczność ręcznego programowania. Współpraca między różnymi technologiami w naszej firmie pozwala na maksymalne wykorzystanie ich potencjału, co przekłada się na zwiększenie efektywności i precyzji produkcji.

Zalety nowoczesnych technologii w firmie

Wprowadzenie nowoczesnych technologii, takich jak oprogramowanie cncKad, robot Kawasaki BA06 ze spawarką Fronius Tpsi4000 CMT oraz laser KIMLA Powercut 1530, znacząco zwiększyło efektywność i precyzję produkcji w naszej firmie. Automatyzacja procesów, optymalizacja wykorzystania materiałów oraz redukcja błędów ludzkich pozwoliły na obniżenie kosztów produkcji i poprawę jakości wyrobów. Dzięki zastosowaniu zaawansowanych technologii nasza firma zyskała przewagę konkurencyjną na rynku, co przełożyło się na wzrost liczby zleceń oraz zadowolenie klientów. Inwestycje w nowoczesne urządzenia i oprogramowanie umożliwiły nam realizację nawet najbardziej skomplikowanych projektów, co wzmocniło naszą pozycję jako lidera w branży obróbki metali.

Plany na przyszłość obejmują dalsze wdrażanie nowoczesnych technologii oraz rozwój zakładu, co pozwoli nam na kontynuację dynamicznego rozwoju i dostosowywanie się do zmieniających się potrzeb rynku. Wierzymy, że innowacje są kluczem do sukcesu i będą stanowić fundament naszego dalszego rozwoju.